7 minuten11/08/2023

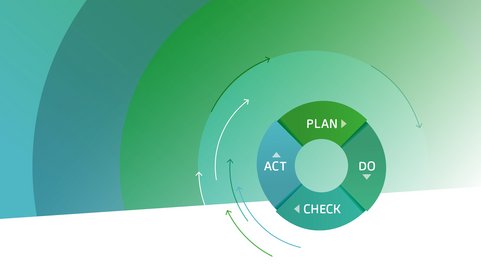

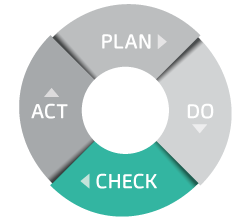

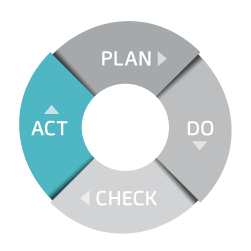

In de dynamische werkomgeving van vandaag is het cruciaal voor bedrijven en organisaties om hun processen voortdurend te ontwikkelen en te optimaliseren. Een beproefd hulpmiddel dat hiervoor bijzonder geschikt is, is de Plan-Do-Check-Act cyclus, ook bekend als de PDCA cyclus of Deming cyclus. Deze cyclus is ontwikkeld door de bekende statisticus en expert op het gebied van kwaliteitsmanagement Dr. W. Edwards Deming en is een hoeksteen geworden van effectieve managementsystemen en voortdurende verbetering.

Bent u benieuwd naar hoe een geintegreerd management systeem (IMS) u kan ondersteunen bij het relaiseren van organisatorische efficiëntie? Download dan ons uitgebreide gratis whitepaper (engels-talig).

Het volgende artikel gaat in detail in op de PDCA cyclus en benadrukt het belang ervan voor het verbeteren van efficiëntie, kwaliteit en veiligheid op verschillende werkgebieden. Van planning tot implementatie, beoordeling en aanpassing, we zullen de stappen van deze cyclische aanpak onderzoeken en laten zien hoe bedrijven kunnen profiteren van de toepassing ervan. Navigeer door de directory om vragen en onderwerpen te bekijken:

- Waar komt het idee van de PDCA cyclus vandaan?

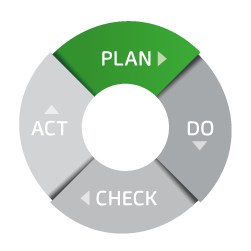

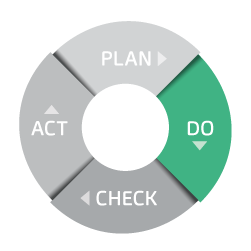

- Definitie van de PDCA cyclus

- Volgorde van de PDCA cyclus

- Het belang van de PDCA cyclus voor bedrijven

- De PDCA-cyclus in kwaliteitsmanagement

- PDCA-cyclus als hulpmiddel om medewerkers te motiveren

- De effectiviteit van de PDCA cyclus aan de hand van het voorbeeld van drukfouten

- PDCA cyclus voorbeeld in gezondheid en veiligheid op het werk

- Voordelen van de PDCA cyclus

- Uitdagingen van implementatie

- Conclusie